(光電半導體專案 吳品鈞 博士 ext.7355, e-mail: wu.pj@nsrrc.org.tw)

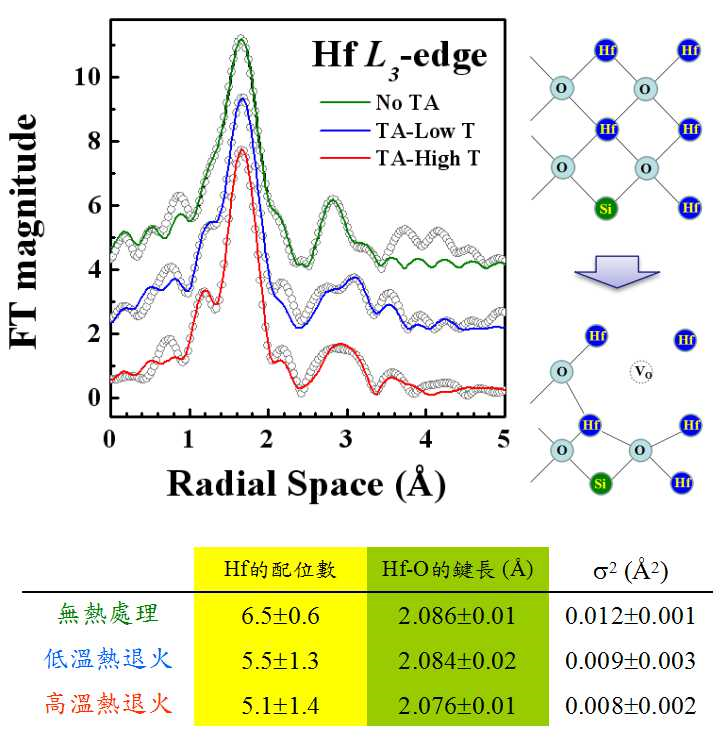

半導體材料中(尤其為金屬氧化物層)的缺陷濃度一直以來為探測的難題,薄膜內的缺陷會導致電荷被束縛而增加元件的漏電現象,隨著半導體製程愈趨先進,積體電路對於缺陷的容忍度也越來越低。此時,如何以非破壞的方式,精準分析元件內各層超薄薄膜的晶體結構、界面型態與電子能帶,提供晶片材料特性與結構的設計基礎,已成為次世代半導體技術突破的主要關鍵之一。同步加速器光源具高準直度與高亮度等特性,特別適合以極低掠角的方式進行超薄薄膜的X光繞射技術分析,可決定材料的晶體結構及殘留應力;更由於同步光源波長亦具可調的特性,可藉由X光吸收光譜分析超薄薄膜的原子配位環境(圖一)與電子結構。以上兩種技術都是一般市售儀器無法提供的能力,卻是目前尖端半導體材料分析非常需要的分析技術。

圖一:Hf L3邊緣之延伸X光吸收精細結構圖,經由擬合的結果顯示出熱退火後的HfO2薄膜的Hf原子周圍氧配位數降低,提供了HfO2薄膜層內的氧缺陷密度增加之證據。

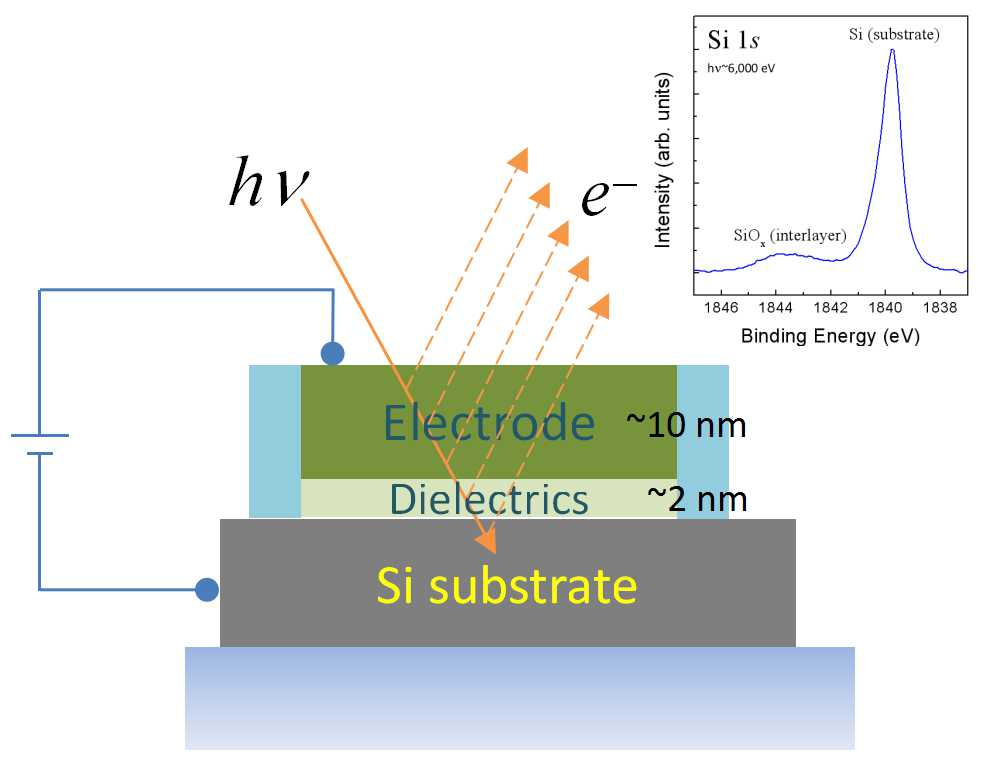

近期,半導體業界對於臨場的材料分析量測的需求漸增,期望能及時觀察到薄膜材料於真實的製備過程中所產生的特性行為變化,將有助於先進製程條件開發與大幅度縮短材料研發時程。在先進半導體製程中,薄膜材料的晶相控制、界面型態調整與缺陷抑制表現為重要的製程工作,亦是影響元件電性的關鍵因素。目前中心已進行發展半導體熱退火的製程設備,將結合具時間解析之X光繞射及X光吸收技術,臨場觀察熱退火條件對於薄膜材料之相變效應及缺陷的影響,了解薄膜材料的熱力學行為及取得最佳化的製程條件。另外,半導體元件的薄膜界面化學型態及電子能帶結構傳統上為利用軟X光光電子能譜進行分析,但由於有限的光電子平均自由路徑限制了探測的深度,難以應用於元件的多層薄膜結構的研究。採用同步光源的硬X光光電子能譜可使得光電子的逃脫深度較軟X光光源大10倍以上,使得量測外加偏壓操作下的元件(圖二)成為可能,臨場呈現出元件在運作下所導致的能帶偏移及深層的元素價態變化,並可分析較複雜的多層薄膜結構的元素濃度分布,提供半導體元件結構設計的重要資訊。

圖二:外加偏壓操作下的元件以進行硬X光光電子能譜設置圖及Si 1s之光電子能譜。藉由高能量及高強度的同步加速器光源可探測10幾奈米甚至更深層的光電子訊號,有利於「真實元件」的臨場實驗及非破壞性的元素濃度縱深分布之量化分析。